Dentro de un taller gráfico o empresa de embalaje existen diferentes máquinas de embalaje que logran el packaging perfecto. La maquinaria y los materiales de embalaje empleados marcarán el éxito de un producto, por lo que es recomendable que conozcamos todos los tipos existentes. La principal característica de la maquinaria de embalaje, de todos los tipos y en general, es conseguir que los paquetes sean transportados de un punto a otro de manera segura, además incluso de darle la imagen que se merece cada producto. ¿Qué máquinas y materiales hacen que esto sea posible? Las conocemos.

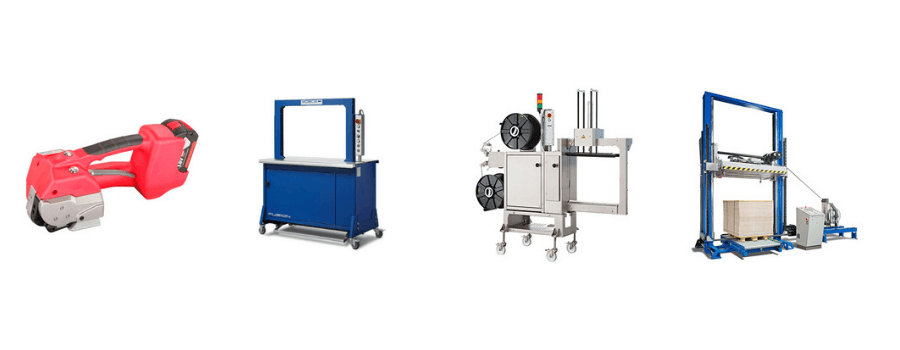

1. Flejadoras

Es una de las máquinas «básicas» en las líneas de producción. Se encarga de acordonar la mercancía, horizontalmente, aunque también existen modelos que lo hacen al palet o verticalmente. El flejado rodea la caja, aunque este varía según la mercancía, ya que el fleje se puede encontrar en varios materiales dependiendo del peso de la carga.

Por ejemplo: un envío de espejos desde un almacén hasta la tienda final requiere de un fleje específico para proteger la carga. Por lo tanto, la compañía tendrá que contar con una máquina flejadora específica con diversos consumibles que hagan posible cumplir los requerimientos de seguridad. Así, el funcionamiento de esta máquina será sencillo: únicamente será necesario rodear, con la flejadora, toda la carga para que esta quede completamente estabilizada y lista para ser transportada.

Entre las principales funciones estarían: compactado de productos, precintado de paquetes, sellado y precintado de seguridad y fijación de la carga en los palets.

2. Retractiladoras

Este tipo de maquinaria permite retractilar el plástico sobre embalajes y productos de diferentes maneras: manual, automática o semi-automática. Se puede conocer a este tipo también como los hornos de retracción o las máquinas de envoltura retráctil. Normalmente, son empleadas al final de la producción para la protección de los productos.

Lo corriente es que esta máquina forme parte de la producción en las fábricas o grandes centros logísticos, aunque existen modelos que permiten un uso individual o personal.

La retractiladora manual requiere de la intervención de un operario en diferentes fases, incluyendo una selladora, portabobinas o pistola de calor. Toda la responsabilidad del trabajo recae sobre el trabajador, quien envuelve el producto en el plástico y lo coloca en los extremos con la selladora.

En el caso de la semiautomática, aunque requieren de la participación de un operario, los trabajos que realizará este son sensiblemente inferiores. El empleado cubrirá el producto con el plástico y lo introducirá en el interior de la máquina, lugar donde queda retractilado y producido el sellado.

3. Fajadoras

La fajadora es una máquina que es empleada para soluciones seg

uras de embalaje. Actualmente, este sistema sirve para cubrir necesidades determinadas, muchas enfocadas a respetar el medioambiente al lograr una reducción de los desechos destacada, sobre todo en el sector alimentario.

Se puede considerar a la fajadora como una máquina versátil, puesto que sirve para decenas de tipos de productos. Con una tecnología estupenda y que sigue en constante evolución para mejorar el proceso y acabado final, destaca por ser adaptable y por no requerir esfuerzos económicos.

Tres funciones en una sola máquina

Gracias a esta evolución, actualmente las fajadoras pueden realizar 3 funciones a la vez: etiquetado, empaquetado y sellado, reduciendo así el número de consumibles y maquinaria necesaria. Las fajadoras pueden significar un gran ahorro en los costes para tu empresa.

La faja, el material utilizado en esta maquinaria

Se utilizan fajas que, por un lado, reducen drásticamente el consumo de plástico en los trabajos. El ritmo de trabajo de esta máquina, además, es realmente rápido, por lo que es positivo para cumplir los plazos de entrega con los clientes. Por si fueran pocos detalles positivos, la inversión a la hora de comprar esta máquina y sus consumibles es realmente baja, existiendo la opción de alquilarlas.

4. Envolvedoras

Se emplea tanto para la protección como para la agrupación de mercancías con un objetivo claro: evitar que se estropeen o sufran daños en el almacenaje, transporte o conservación. Está compuesta por una serie de rodillos en los que quedan colocadas las bobinas de plástico, cuchillas o alambres de corte, además de resistencia eléctrica. Asimismo, hay un termostato o plancha de calor para el sellado con una bandeja que puede ejercer como zona de apoyo.

En el sector de la industria del embalaje es una máquina muy empleada, la cual se encuentra diseñada para aplicar capas de polímero alrededor de cada producto. Gracias a ella se impide que la humedad, insectos o cualquier agente externo (el meteorológico, por ejemplo) afecte al producto, por lo que podemos considerar que es ideal para proteger los envíos.

Existen diferentes tipologías: una, de la film estirable, que puede ser tanto de orientación vertical como horizontal y, por otro lado, las flow pack, que son las horizontales que llevan el film.

5. Precintadoras

Por último, se hace referencia a la última máquina de todas en este listado, las precintadoras. Esta maquinaria hace posible el cierre de cajas con precintos o cintas, las cuales pueden ser tanto manuales como automáticas. Estos equipos suelen estar en la zona de expedición de productos de las empresas manufactureras. Y es que, en este tipo de actividad, los productos deben quedar embalados para transportarlos, incorporándose en palets o cajas. Con esta máquina se llegan a cerrar de manera oficial los productos, lo que se consigue una mayor protección e intimidad de los mismos. Por supuesto, posibilitan que no exista manejo no autorizado.

Tipos de precintadoras en el mercado

Existen diferentes tipos: la semiautomática, que posee bandas de arrastre, cuya regulación es manual, mientras, por otro lado, existen precintadoras de formato fijo, las cuales facilitan el cierre superior e inferior de las cajas (siendo reguladas de manera ágil y simple). Asimismo, también, existen modelos de caja monoformato con un arrastre por medio de bandas laterales, para toda clase de aplicaciones y sectores, permitiendo además instalar cabezales para anchos de cintas de entre 50 y 75 milímetros.

Dependiendo del tipo de producto de la maquinaria y los materiales de embalaje deberemos optar por un modelo u otro de estos cinco. Cabe destacar que es importantísimo contar con la máquina adecuada y sus materiales de embalaje, los cuales logran la protección ideal al producto y hasta pueden hacer que el packaging sea más atractivo al evitar golpes o problemas externos.